SISTEMA DE DIRECCIÓN:

El conjunto de

mecanismos que componen el sistema de dirección tienen la misión de orientar

las ruedas delanteras para que el vehículo tome la trayectoria deseada por el

conductor.

Para que el conductor no tenga que realizar esfuerzo en la orientación de las ruedas (a estas ruedas se las llama "directrices"), el vehículo dispone de un mecanismo des multiplicador, en los casos simples (coches antiguos), o de servomecanismo de asistencia (en los vehículos actuales).

Para que el conductor no tenga que realizar esfuerzo en la orientación de las ruedas (a estas ruedas se las llama "directrices"), el vehículo dispone de un mecanismo des multiplicador, en los casos simples (coches antiguos), o de servomecanismo de asistencia (en los vehículos actuales).

Características que deben reunir todo sistema dirección

Siendo la dirección uno de los órganos mas importantes en el vehículo junto con el sistema de frenos, ya que de estos elementos depende la seguridad de las personas; debe reunir una serie de cualidades que proporcionan al conductor, la seguridad y comodidad necesaria en la conducción. Estas cualidades son las siguientes:

Siendo la dirección uno de los órganos mas importantes en el vehículo junto con el sistema de frenos, ya que de estos elementos depende la seguridad de las personas; debe reunir una serie de cualidades que proporcionan al conductor, la seguridad y comodidad necesaria en la conducción. Estas cualidades son las siguientes:

- Seguridad: depende de la

fiabilidad del mecanismo, de la calidad de los materiales empleados y del

entretenimiento adecuado.

- Suavidad: se consigue con un

montaje preciso, una desmultiplican adecuada y un perfecto engrase.

La dureza en la conducción hace que ésta sea desagradable, a veces difícil y siempre fatigosa. Puede producirse por colocar un neumático inadecuado o mal inflado, por un "avance" o "salida" exagerados, por carga excesiva sobre las ruedas directrices y por estar el eje o el chasis deformado. - Precisión: se consigue

haciendo que la dirección no sea muy dura ni muy suave. Si la dirección es

muy dura por un excesivo ataque (mal reglaje) o pequeña desmultiplicación

(inadecuada), la conducción se hace fatigosa e imprecisa; por el

contrario, si es muy suave, por causa de una desmultiplicación grande, el

conductor no siente la dirección y el vehículo sigue una trayectoria

imprecisa. La falta de precisión puede ser debida a las siguientes causas:

- Por excesivo juego en los órganos de dirección.

- Por alabeo de las ruedas, que implica una modificación periódica en las cotas de reglaje y que no debe de exceder de 2 a 3 mm.

- Por un desgaste desigual en los neumáticos (falso redondeo), que hace ascender a la mangueta en cada vuelta, modificando por tanto las cotas de reglaje.

- El desequilibrio de las ruedas, que es el principal causante del shimmy, consiste en una serie de movimientos oscilatorios de las ruedas alrededor de su eje, que se transmite a la dirección, produciendo reacciones de vibración en el volante.

- Por la presión inadecuada en los neumáticos, que modifica las cotas de reglaje y que, si no es igual en las dos ruedas, hace que el vehículo se desvíe a un lado. - Irreversibilidad: consiste

en que el volante debe mandar el giro a las pero, por el contrario, las

oscilaciones que toman estas, debido a las incidencias del terreno, no

deben se transmitidas al volante. Esto se consigue dando a los filetes del

sin fin la inclinación adecuada, que debe ser relativamente pequeña.

Como las trayectorias a recorrer por la ruedas directrices son distintas

en una curva (la rueda exterior ha de recorrer un camino mas largo por ser

mayor su radio de giro, como se ve en la figura inferior), la orientación que

debe darse a cada una distinta también (la exterior debe abrirse mas), y para

que ambas sigan la trayectoria deseada, debe cumplirse la condición de que

todas las ruedas del vehículo, en cualquier momento de su orientación, sigan

trayectorias curvas de un mismo centro O (concéntricas), situado en la

prolongación del eje de las ruedas traseras. Para conseguirlo se disponen los

brazos de acoplamiento A y B que mandan la orientación de las ruedas, de manera

que en la posición en linea recta, sus prolongaciones se corten en el centro C

del puente trasero o muy cerca de este.

Esta solución no es totalmente exacta, sino que existe un cierto error

en las trayectorias seguidas por las ruedas si se disponen de la manera

reseñada. En la practica se alteran ligeramente las dimensiones y ángulos

formados por los brazos de acoplamiento, para conseguir trayectorias lo más exactas

posibles. La elasticidad de los neumáticos corrige automáticamente las pequeñas

variaciones de trayectoria.

Las ruedas traseras siguen la trayectoria curva, como ya se vio, gracias al diferencial (cuando el vehículo tiene tracción trasera), que permite dar a la exterior mayor numero de vueltas que a la interior; pero como estas ruedas no son orientables y para seguir su trayectoria debe abrirse más la rueda exterior, resulta de ello un cierto resbalamiento en curva, imposible de corregir, que origina una ligera perdida de adherencia, más acusada si el piso está mojado, caso en el que puede producirse el derrape en curvas cerradas tomadas a gran velocidad.

Las ruedas traseras siguen la trayectoria curva, como ya se vio, gracias al diferencial (cuando el vehículo tiene tracción trasera), que permite dar a la exterior mayor numero de vueltas que a la interior; pero como estas ruedas no son orientables y para seguir su trayectoria debe abrirse más la rueda exterior, resulta de ello un cierto resbalamiento en curva, imposible de corregir, que origina una ligera perdida de adherencia, más acusada si el piso está mojado, caso en el que puede producirse el derrape en curvas cerradas tomadas a gran velocidad.

Arquitecturas del sistema de dirección

En cuanto se refiere a las disposiciones de los mecanismos que componen el sistema de dirección, podemos distinguir dos casos principales: dirección para el eje delantero rígido y dirección para tren delantero de suspensión independiente. Cada uno de estos casos tiene su propia disposición de mecanismos.

En cuanto se refiere a las disposiciones de los mecanismos que componen el sistema de dirección, podemos distinguir dos casos principales: dirección para el eje delantero rígido y dirección para tren delantero de suspensión independiente. Cada uno de estos casos tiene su propia disposición de mecanismos.

El sistema de dirección para eje delantero rígido

No se usa actualmente por lo que haremos una pequeña reseña sobre el sistema.

Se utiliza una barra de acoplamiento única (4) que va unida a los brazos de la rueda (3) y a la palanca de ataque o palanca de mando (2).

No se usa actualmente por lo que haremos una pequeña reseña sobre el sistema.

Se utiliza una barra de acoplamiento única (4) que va unida a los brazos de la rueda (3) y a la palanca de ataque o palanca de mando (2).

El sistema de dirección para tren delantero de suspensión independiente

Cuando hay una suspensión independiente para cada rueda delantera, como la separación entre estas varía un poco al salvar las irregularidades de la carretera, se necesita un sistema de dirección que no se vea afectada por estas variaciones y mantenga la dirección de las ruedas siempre en la posición correcta.

Cuando hay una suspensión independiente para cada rueda delantera, como la separación entre estas varía un poco al salvar las irregularidades de la carretera, se necesita un sistema de dirección que no se vea afectada por estas variaciones y mantenga la dirección de las ruedas siempre en la posición correcta.

Un tipo de dirección es el que utiliza una barra de acoplamiento

dividida en tres partes (1, 2, 3, en la figura inferior).

El engranaje (S) hace mover transversalmente el brazo (R) que manda el acoplamiento, a su vez apoyado por la palanca oscilante (O) en la articulación (F) sobre el bastidor.

El engranaje (S) hace mover transversalmente el brazo (R) que manda el acoplamiento, a su vez apoyado por la palanca oscilante (O) en la articulación (F) sobre el bastidor.

Para transformar el giro del volante de la dirección en el movimiento a

un lado u otro del brazo de mando, se emplea el mecanismo contenido en la caja

de la dirección, que al mismo tiempo efectúa una desmultiplicación del giro

recibido, para permitir al conductor orientar las ruedas con un pequeño

esfuerzo realizado en el volante de la dirección. Se llama relación de

desmultiplicación, la que existe entre los ángulos de giro del volante y los

obtenidos en la orientación de las ruedas. Si en una vuelta completa del volante

de la dirección (360º) se consigue una orientación de 20º en las ruedas, se

dice que la multiplicación es de 360:20 o, lo que es igual 18:1. El valor de esta orientación varia entre 12:1 y 24:1, dependiendo este valor del peso del

vehículo que carga sobre las ruedas directrices.

Existen varios tipos de mecanismos de la dirección, están los de

tornillo sin fin y los de cremallera.

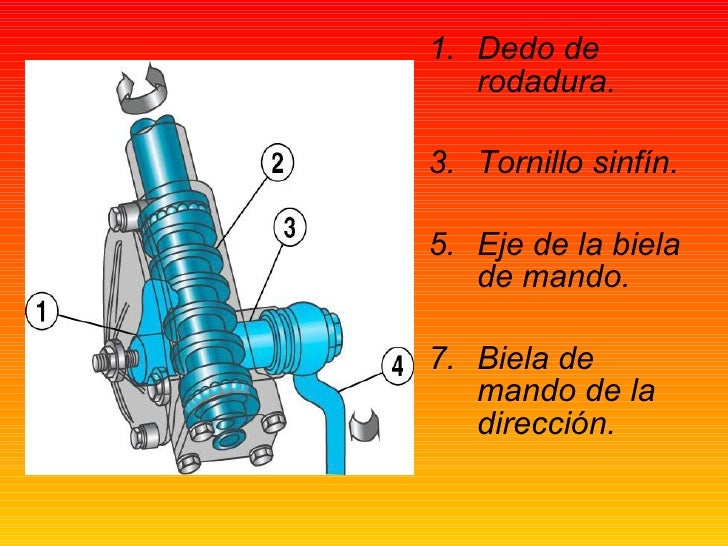

Mecanismos de dirección de tornillo sinfín

Consiste en un tornillo que engrana constantemente con una rueda dentada. El tornillo se une al volante mediante la "columna de dirección", y la rueda lo hace al brazo de mando. De esta manera, por cada vuelta del volante, la rueda gira un cierto ángulo, mayor o menor según la reducción efectuada, por lo que en dicho brazo se obtiene una mayor potencia para orientar las ruedas que la aplicada al volante.

Consiste en un tornillo que engrana constantemente con una rueda dentada. El tornillo se une al volante mediante la "columna de dirección", y la rueda lo hace al brazo de mando. De esta manera, por cada vuelta del volante, la rueda gira un cierto ángulo, mayor o menor según la reducción efectuada, por lo que en dicho brazo se obtiene una mayor potencia para orientar las ruedas que la aplicada al volante.

En la figura inferior se ha representado el sistema de tornillo y sector

dentado, que consiste en un tornillo sinfín (7), al que se une por medio de

estrías la columna de la dirección. Dicho sinfín va alojado en una caja (18),

en la que se apoya por medio de los cojinetes de rodillos (4). Uno de los

extremos del sinfín recibe la tapadera (5), roscada a la caja, con la cual

puede reglarse el huelgo longitudinal del sinfín. El otro extremo de éste

sobresale por un orificio en la parte opuesta de la carcasa, donde se acopla el

reten (20), que impide la salida del aceite contenido en el interior de la caja

de la dirección.

Engranando con el sinfín en el interior de la caja de la dirección se

encuentra el sector (11), que se apoya en el casquillo de bronce (17) y que por

su extremo recibe el brazo de mando (28) en el estriado cónico, al que se

acopla y mantiene por medio de la tuerca (30) roscada al mismo eje del sector.

Rodeando este mismo eje y alojado en la carcasa se monta el retén (24). El

casquillo de bronce (17), donde se aloja el eje del sector, es excéntrico para

permitir, mediante el tornillo con excéntrica (10) acercar mas o menos dicho

sector el sinfín. con el fin de efectuar el ajuste de ambos a medida que vaya

produciendose desgaste. El tornillo de reglaje (10) se fija por medio de la

tuerca (8) para impedir que varíe el reglaje una vez efectuado. La posición del

casquillo (17) se regula por la colaboración de la chapa (22) y su sujección al

tornillo (27).

Mecanismo de dirección de cremallera

Esta dirección se caracteriza por la sencillez de su mecanismo desmultiplicador y su simplicidad de montaje, al eliminar gran parte de la tiranteria direccional. Va acoplada directamente sobre los brazos de acoplamiento de las ruedas y tiene un gran rendimiento mecánico.

Debido a su precisión en el desplazamiento angular de las ruedas se utiliza mucho en vehículos de turismo, sobre todo en los de motor y tracción delantera, ya que disminuye notablemente los esfuerzos en el volante. Proporciona gran suavidad en los giros y tiene rapidez de recuperación, haciendo que la dirección sea muy estable y segura.

El mecanismo esta constituido por una barra (1) tallada en cremallera que se desplaza lateralmente en el interior del cárter. Esta barra es accionada por un piñón helicoidal (2) montado en el árbol del volante y que gira engranado a la cremallera.

Esta dirección se caracteriza por la sencillez de su mecanismo desmultiplicador y su simplicidad de montaje, al eliminar gran parte de la tiranteria direccional. Va acoplada directamente sobre los brazos de acoplamiento de las ruedas y tiene un gran rendimiento mecánico.

Debido a su precisión en el desplazamiento angular de las ruedas se utiliza mucho en vehículos de turismo, sobre todo en los de motor y tracción delantera, ya que disminuye notablemente los esfuerzos en el volante. Proporciona gran suavidad en los giros y tiene rapidez de recuperación, haciendo que la dirección sea muy estable y segura.

El mecanismo esta constituido por una barra (1) tallada en cremallera que se desplaza lateralmente en el interior del cárter. Esta barra es accionada por un piñón helicoidal (2) montado en el árbol del volante y que gira engranado a la cremallera.

En la esquema inferior se ve el despiece del sistema de dirección de

cremallera, que consiste en una barra (6), donde hay labrada una cremallera en

la que engrana el piñón (9), que se aloja en la caja de dirección (1), apoyado

en los cojinetes (10 y 16). El piñón (9) se mantiene en posición por la tuerca

(14) y la arandela (13); su reglaje se efectúa quitando o poniendo arandelas

(11) hasta que el clip (12) se aloje en su lugar. La cremallera (6) se apoya en

la caja de dirección (1) y recibe por sus dos extremos los soportes de la

articulación (7), roscado en ella y que se fijan con las contratuercas (8).

Aplicado contra la barra de cremallera (6) hay un dispositivo (19), de

rectificación automática de la holgura que pueda existir entre la cremallera y

el piñón (9). Este dispositivo queda fijado por la contratuerca (20).